一步法挤出成型生产线技术原理

2025-09-29 08:27 来源:唯塑传播

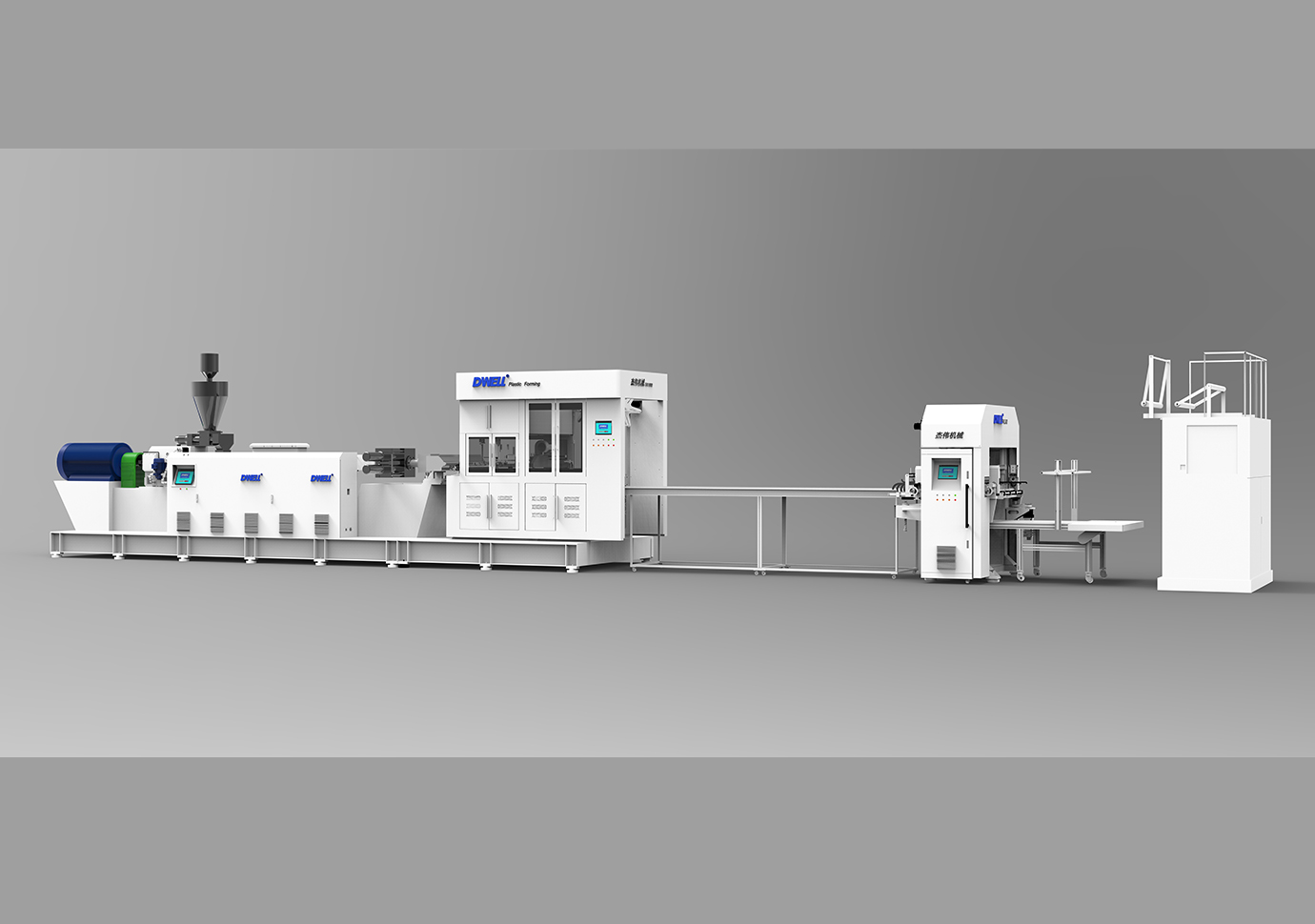

一步法挤出成型技术作为材料加工领域的高效创新工艺,其核心在于打破传统 “造粒 - 再加工” 的两步式流程,通过多台挤出机联动或单螺杆特殊设计,直接将塑料颗粒、木粉、石粉等原料与添加剂混合后完成挤出成型,大幅简化生产链路。以 PP + 滑石粉复合材料生产为例,杰伟机械研发的一步法生产线通过三台或四台挤出机共挤作业,可直接实现四层或五层片材成型;同时,该生产线搭载排气式螺杆,能有效优化石粉在原料中的分散效果,使石粉填充比例提升至 40%-60%,在保障产品性能的前提下显著降低原料成本,为复合材料规模化生产提供有力支撑。

一步法挤出成型技术的优势不仅体现在工艺简化上,更在能耗、设备投资与材料利用率方面形成多重突破。在能耗控制上,由于省去造粒工序,生产过程中减少了一次原料熔融环节,整体能耗可降低 30%-40%,例如光伏线串挤生产中,一步法通过同步挤出绝缘层与护套层,相比传统两步法直接节省 40% 能耗,大幅降低生产中的能源消耗;在设备投资上,该技术无需配置独立造粒设备,综合设备成本可降低 30%,减轻企业前期投入压力;在材料利用率上,直接挤出的工艺避免了造粒过程中常见的物料损耗,尤其适用于磷石膏、木粉等高填充材料的资源化利用,有效减少资源浪费,提升生产经济性。

为确保一步法挤出成型的稳定性与产品质量,生产线普遍采用先进的 PLC 控制系统,可实时精准监测温度、压力、螺杆转速等关键生产参数,实现全流程动态调控。以高透明树脂板材生产为例,通过定制化温控分段设计(预热段温度设定为 Tg+80-100℃、压缩段温度设定为 Tg+30-50℃),配合混炼结构优化,能确保原料塑化均匀,彻底解决制品晶点、黄化等质量问题,使最终产品透光率达到 91.5%;此外,熔体泵技术的集成应用进一步稳定了挤出过程中的熔体压力,显著提升制品尺寸精度,保障批量生产中的产品一致性,为高要求材料加工场景提供可靠技术保障。