技术分享:塑件设计基础要求

2018-09-26 来源:唯塑传播

1.立体空间内容﹐几何结构﹐尺寸及精度。

2.塑件表面的内容﹑标记﹑符号﹑文字﹑表面图案﹑图形﹑粗糙度。

3.静态﹑动态性能﹐机械﹑物理﹑化学等性能。

4.环境﹑人机工程。

5.塑料的选择。

6.成本﹑价格。

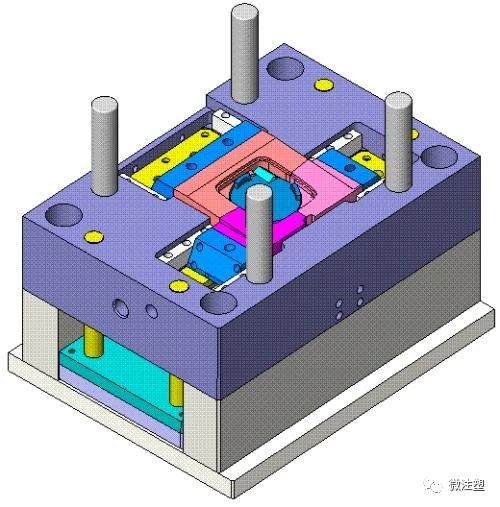

7.成型模具及成型方法实现的可行性﹐经济性等。

二﹑几何结构及尺寸精度

1.结构包括内部结构和外部结构的设计。

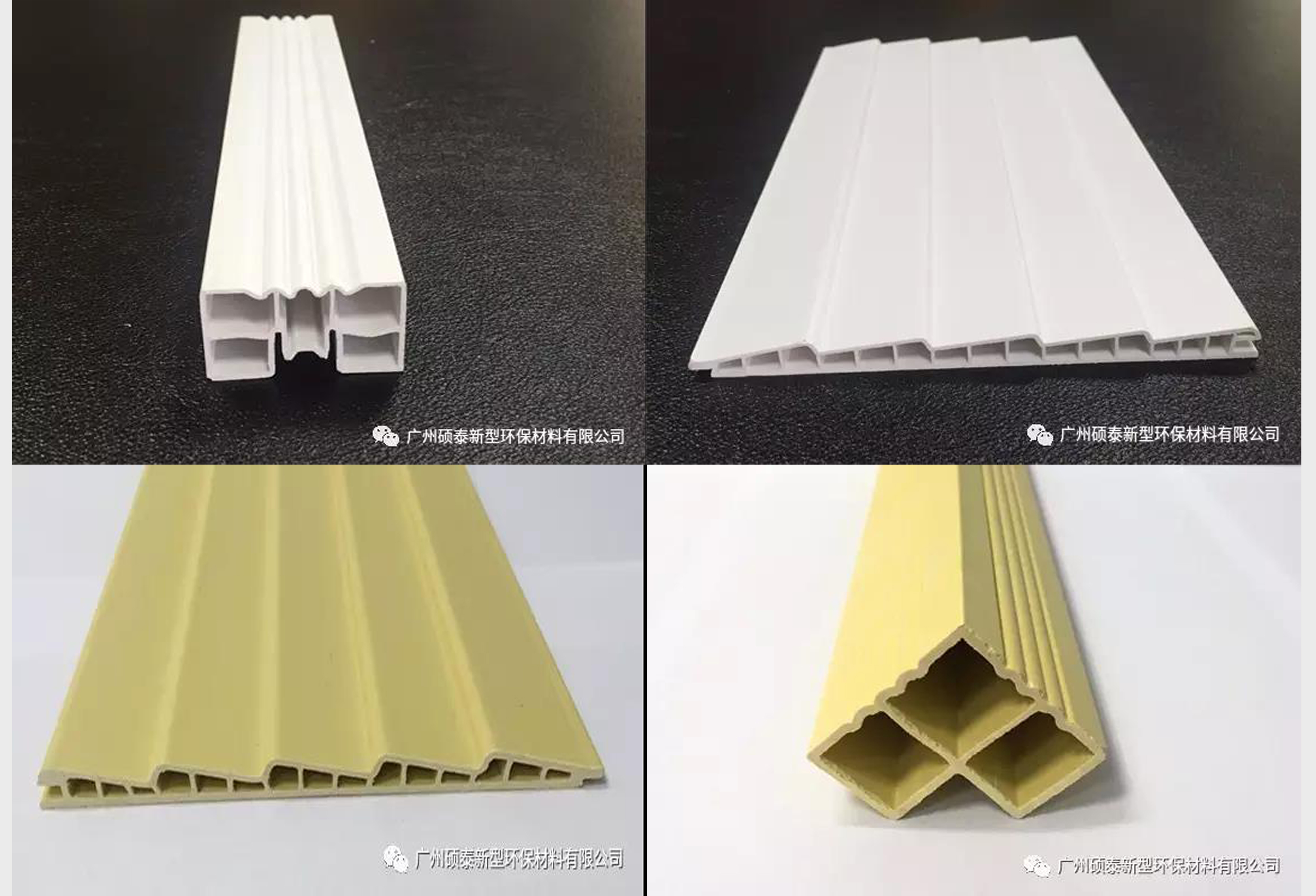

1-1.形状﹕塑件的形状应尽可能保证有利于成型原则。

1-2.脱模斜度﹕由于塑件冷却后产生收缩﹐会使塑件紧紧包住模具型芯和型腔中的凸起部分(主要包模仁)﹐为了便于取出塑件﹐防止脱模时撞伤或擦伤塑件﹐设计塑件时﹐其内外表面沿脱模方向均应具有足够的脱模斜度。

在设计时﹐应注意以下几个方面﹕

a.压缩成型较大的塑件时﹐要求内表面的脱模斜度大于外表面的脱模斜度。

b.常用脱模斜度值为1°~1.5°﹐也可小到0.5°。

c.对于高度不大的塑件﹐可不取脱模斜度。

1-3.壁厚﹕塑件的壁厚与使用要求及工艺要求有关。

a.在塑模成型上﹐壁厚过小﹐熔融塑料在模具型腔中的流动阴力较大。

b.壁厚过大﹐会造成用料过多﹐增加成本﹐且会给成型工艺带来困难。在塑件上还会产生气泡﹐缩孔﹑凹痕﹑翘曲等﹐影响产品外观。

c.在成型工艺上还要求塑件各部位的壁厚尽可能均匀。

1-4.加强筋﹕它是塑件中经常会用到的增加塑件强度的办法﹐其优点﹕使塑件壁厚均匀﹐即节约了材料﹐又提高了强度﹐还可避免塑 件中外观缺陷。

b.增加塑件的刚性。

c.沿料流方向的加强筋还能降低塑料的充模阴力。

加强筋的设计要求﹕

为了增强塑件的强度及刚性﹐加强筋应设计得矮一些﹐多一些为好。

b.加强筋之间的中心距应大于两倍的壁厚。

c.对于薄壁塑件﹐也可将其设计成球面或拱曲面形状。

1-5.支承面﹕

以塑件的整个底面作为支承面是不合理的。通常利用的是边框支承或底脚支承。

1-6.圆角﹕

塑件上除了使用上要求必须采用尖角之外﹐其余所有转角处均应采用圆弧过渡﹐因为尖角处易产生应力集中﹐影响塑件强度。采用圆角的优点主要有两方面﹕

a.避免应力集中﹐提高了塑件强度及美观。

b.模具在淬火和使用时不致因应力集中而开裂。

1-7.孔﹕

塑件上的孔是用模具的型芯来成型的﹐在设计上应注意以下几点﹕

a.孔应设置在不易削弱塑件强度的地方。

b.在孔之间及孔与边缘之间均应有足够的距离(一般应大于孔径)。

c.对于盲孔﹐在挤塑或注射成型时﹐其孔深不得大于孔径的4倍。

1-8.合页的设计﹕

合页的设计主要有以下几点﹕对于塑件本身壁厚小的中间薄膜处应相薄﹐壁厚大的﹐薄膜处应厚一些﹐但不得超过0.5mm。

b.合页部分的厚度应均匀一致。

c.成型时﹐塑料必须从塑件本身的边通过中间薄膜流向另一边﹐脱模后立即折曲几次。

1-9.止转凸凹﹕

塑件上设计的止转凸凹一般是为了便用握持和塑件成型后易于拧出﹐在设计时应当注意﹕凸凹纹方向与脱模方向一致性及模具便于加工性。

1-10.螺纹﹕

a.塑件上的螺纹可以模塑时直接成型﹐也可在模塑后机械加工成型。

模塑的螺纹其外螺纹直径不宜小于4mm﹐内螺纹直径不宜小于2mm﹐精度不高于3级。

为防止塑件上螺孔的最外围螺纹崩裂或变形﹐应使孔始端有一深度0.2~0.8mm的台阶孔﹐螺纹末端也不宜延伸到与底面相接。

1-11.齿轮﹕

a.齿轮各部分的尺寸有如下的规定﹕

a-1.轮缘宽度最小为齿高的3倍。

a-2.辐板的厚度应等于或小于轮缘厚度。

a-3.轮壳厚度应等于或大于轮缘厚度。

a-4.轮壳外径最小应为轴孔径的1.5~3倍。

a-5.轮壳长度应相当于轴径。

b.在设计齿轮时﹐还应注意﹕

b-1.尽量避免截面的突然变化。

b-2.尽可能加大圆角及圆弧过渡的半径。

b-3.轴与孔尽可能不采用过盈配合﹐可采用过渡配合。

1-12.嵌件﹕

嵌件的用途﹕

a.增加塑件局部的强度﹑硬度﹑耐磨性﹑导电性﹑导磁性。

b.增塑件的尺寸和形状的稳定性﹐提高精度。

c.降低塑料的消耗及满足其它多种要求。

2.嵌件表面形式﹕

菱形滚花﹑直纹滚花﹑六边形﹑切口﹑打孔﹑折弯﹑压偏等。

3.嵌件的设计要求﹕

3-1.为了防塑件应力开裂﹐嵌件周围的塑料层应有足够的厚度﹐同时嵌件本身结构不应带有尖角。

3-2.单侧带有嵌件的塑件﹐因两侧收缩不均匀﹐造成很大的内应力﹐会使塑件产生弯曲或断裂。

3-3.为了防止嵌件受到塑料流动压力产生位移或变形﹐嵌件应牢固固定在模具内。欢迎关注微注塑微信公众号。

3-4.嵌件设计应尽量用不通孔或不通螺孔。

3-5.为了避免鼓胀﹐套筒嵌件不应设置在塑件的表面或边缘附近。

3-6.为了提高嵌件装在模具里的稳定性﹐在条件许可时﹐嵌件上应有凸缘﹐并便其凹入或凸起1.5~2mm。

3-7.当嵌件自由伸出长度超过嵌件支承的直径2倍时﹐垂直于压塑方向的嵌件应有支承柱。

3-8.当嵌件为螺杆时﹐光杆部分与模具的配合部分应具有IT9级精度的间隙配合。

3-9.为了使嵌件与塑件牢固地连接在一起﹐嵌件的表面应具有止动的部分﹐以防嵌件移动。

(微注塑)