挤出机螺筒螺杆

2024-08-03 来源:唯塑传播

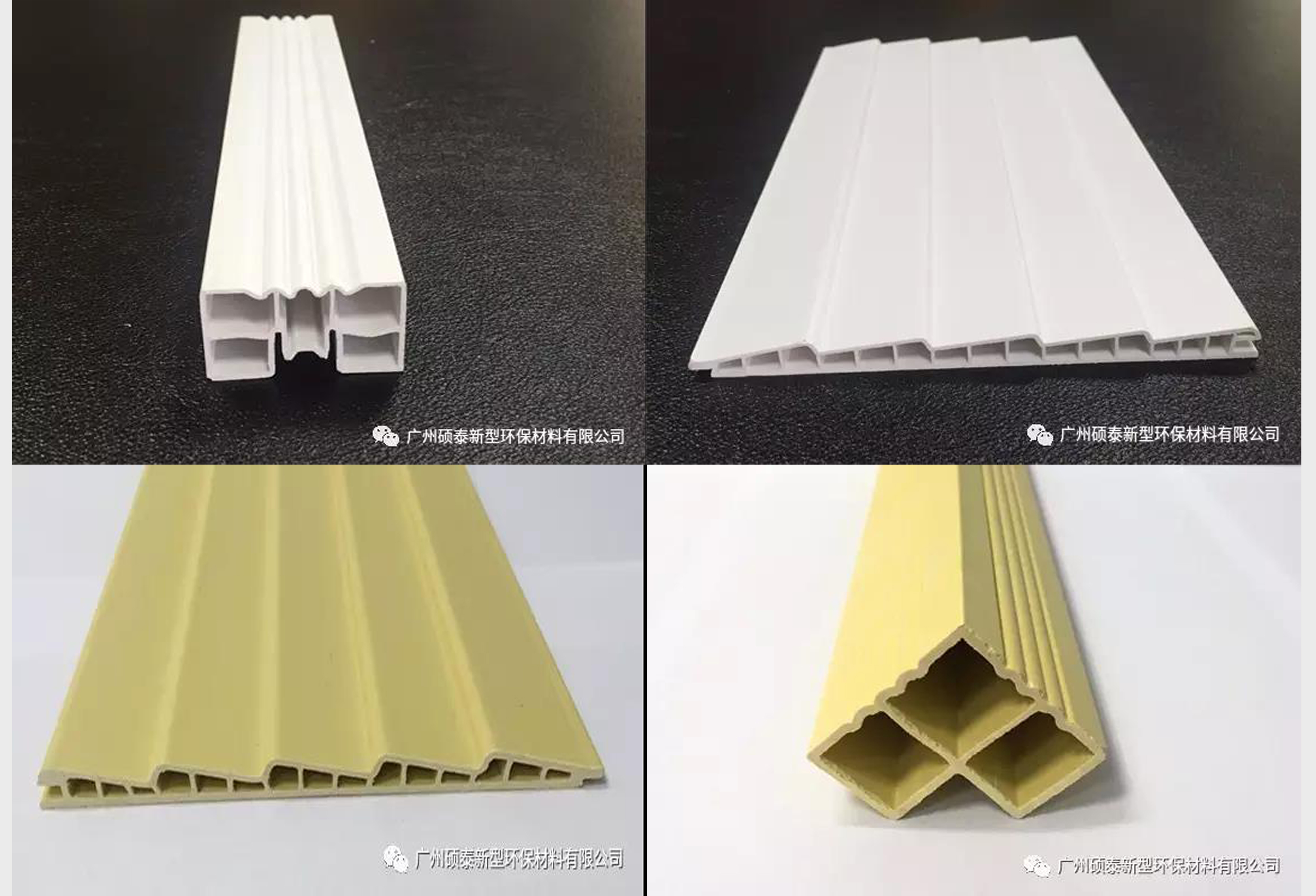

挤出机螺杆是塑料或橡胶等热塑性物料挤出成型过程中关键的部件之一。它位于挤出机的料筒内,通过旋转运动将物料向前推送并进行混合、塑化,最终通过模具成型为所需的型材形状。型材挤出机螺杆的设计对挤出产品的质量和生产效率有着直接的影响。下面是对型材挤出机螺杆的一些基本介绍:

1.材料:螺杆通常采用高强度、耐腐蚀的合金钢制成,如工具钢或镍基合金,以承受高温、高压及持续磨损。

2.结构组成:螺杆通常由三部分组成——送料段(进料区)、压缩段(压缩区)和计量段(计量区)。

⑴送料段:位于螺杆的前端,螺纹较深,主要用于固体原料的摄入和初步输送,通过螺杆的旋转将物料向前推移。

⑵压缩段:此区域螺槽逐渐变浅,间距减小,螺槽深度减小,目的是增加对物料的压力,使物料进一步压缩、熔融并排除物料中的空气和挥发物。

⑶计量段:靠近螺杆末端,螺槽更深且通常是等距的,主要功能是进一步塑化物料,确保输出的熔体温度和组分均匀、稳定地送入模具。

3.工作原理:螺杆的主要功能是通过旋转产生的剪切力和挤压作用,将加热后的固体物料(如塑料颗粒)塑化成均匀的熔体,并将此熔体向前推送,通过模具成型为所需的型材(如塑料管材、异型材等)。这一过程中,螺杆不仅要完成物料的输送、混合、塑化,还要在一定程度上进行物料的压实和熔融。

4.设计特点:不同的设计适用于不同特性的物料和加工要求,根据所处理物料的特性(如粘度、热敏性等)和最终产品的要求,螺杆的设计可以高度定制化,包括长度、直径、螺距、混炼段的设计等,以达到最佳的加工效果。

⑴螺杆直径与长度比(L/D比):影响物料的停留时间和混合效果,不同的材料和产品要求会选择不同的L/D比。

⑵螺纹形状:包括圆锥形、突变型、渐变型等,设计依据是物料特性和成品要求。

⑶混炼元件:如混炼盘、屏障螺纹等,用于提高物料的混合均匀度和塑化质量。

5.加热与冷却:为了有效控制物料的熔化和塑化过程,通常配备有加热和冷却系统,确保物料在适宜的温度范围内加工,防止过热降解或塑化不充分。

6.维护与保养:由于螺杆在加工过程中承受高温、高压及持续磨损,定期清理螺杆和料筒,防止物料残留导致的污染或螺杆磨损;根据生产材料特性选择合适的螺杆材质(如高强度耐磨钢),并注意螺杆的工作温度,避免过热损坏。

了解和掌握螺杆的工作原理和设计要点,对于优化挤出工艺、提高产品质量和降低生产成本具有重要意义。